碳化硅 GBSC-CMC 因其良好的轻质 (3.2 g/cm3) 和低成本优势成为关注焦点。 然而,为了优化玻璃成分和玻璃-陶瓷相互作用,进行了大量工作。 氮化硼 GBSC-CMC 也已开发成功。 氮化硼密度为 2.5 g/cm3,显然是最轻的选择。

使用的高品质氮化硼磨粒成本约为碳化硅颗粒的十倍,但其与玻璃的相互作用特性与碳化硅相似。 因此,碳化硅 GBSC-CMC 优化过程中获得的经验被应用于氮化硼 GBSC-CMC,并证明有效。 氮化硼比碳化硅与玻璃的反应性更强,因此更难处理。 氧化铝 GBSC-CMC 完全没有防弹价值,重量效率低劣,不适合作为装甲材料。

GBSC-CMC 发明的一个关键创新方面是在不产生孔隙的情况下最大限度减少玻璃含量。

GBSC-CMC 的陶瓷组件最佳防弹性能面临两大挑战:

• 零或接近零的孔隙率(< 1%)。

• 最少玻璃含量。

最小孔隙率对于最大防弹性能至关重要。 孔隙会降低抗压强度和防弹膨胀(ballistic dilatancy)。 最小玻璃含量也至关重要,因为玻璃的显微硬度仅为约 6-8 GPa,而碳化硅和氮化硼约为 30 GPa,氧化铝约为 16 GPa。 尽管硬度较低,玻璃仍然具有防弹效果,但只对软铅芯的全金属外壳(FMJ)弹药有效。1945 年的原始陶瓷复合装甲确实使用玻璃作为陶瓷对抗 FMJ 铅芯弹药。

对于陶瓷颗粒/玻璃混合物来说,少于50 vol.%的玻璃并且仍然保持零孔隙度是很少见的。直到GBSC-CMC被发明,这从未在少于30 vol.%的玻璃下实现过。 GBSC-CMC 产品中,即使玻璃含量低至 12%,也实现了零或接近零的孔隙率,然而,如此低的玻璃含量会导致防弹性能不佳,这可能是由于玻璃/陶瓷颗粒粘合不足造成的。 经过广泛的弹道测试,最终确定 16 vol.% 的玻璃含量是最佳选择。 这一点将在第 5 节中详细讨论。

GBSC-CMC 技术在最大限度减少玻璃和孔隙含量方面的关键创新点包括:

• 优化玻璃成分。

• 优化陶瓷颗粒预制件中的玻璃-陶瓷结合。

• 优化玻璃-陶瓷相互作用。

这些因素相互关联,并且需要特别注意陶瓷颗粒尺寸。 在陶瓷工程领域,将不同等级的颗粒(每种颗粒都有特定的尺寸和窄的尺寸分布)混合在一起称为“间断级配料”。 间断级配料的概念基本上是,粗颗粒形成紧密堆积的颗粒阵列,细颗粒填充紧密堆积的粗颗粒阵列之间的空隙。

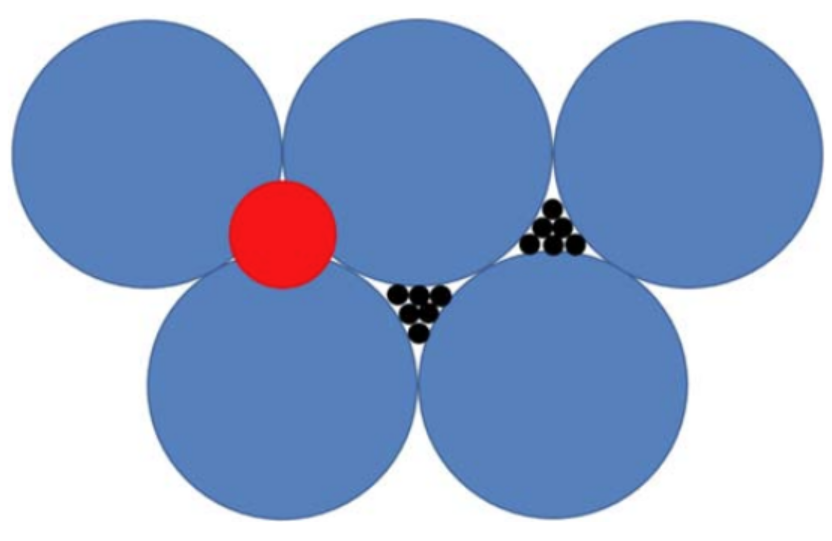

如图 6 所示。

图6 球形颗粒粗/中/细的假想间隙分级概念。使用这种假设的系统和传统的玻璃,不可能使玻璃含量低于约32 vol.%。市售的SiC或B4C不是球形颗粒,它们呈锯齿状,类似于破碎的玻璃碎片。球形是罕见的天然来源的陶瓷粉末,通常只发现在合成溶胶和喷雾干燥颗粒

虽然最优的间断级配料实际上需要使用至少三种尺寸等级,并且每个等级之间的尺寸差异应该很大,但在实践中这是不可行的。 第 6 章讨论了反应烧结碳化硅 (RSSC) 的间断级配料。 对于 RSSC 碳化硅粉末混合物,在不严重影响材料完整性的情况下,实际使用三个尺寸差异很大的颗粒等级是极其困难的。 安德森 (Anderson) 探索了这种严重的影响 。 具体而言,安德森探索了使用非常粗的颗粒,其尺寸超过 1 毫米,作为一种有效的间断级配料策略。 这种材料非常不适合作为防弹陶瓷。

用于防弹的典型现代 RSSC 混合物源自 Popper RSSC 专利,该专利报告了:

• 粗粒:177 微米。

• 中粒:67 微米。

• 细粒:15 微米。

尺寸比例为:

• 粗粒:中粒 = 2.64:1。

• 中粒:细粒 = 4.47:1。

• 粗粒:细粒 = 11.8:1。

对于 RSSC,使用 15 微米颗粒是可行的,但对于 GBSC-CMC 来说,如果没有对玻璃和玻璃-陶瓷相互作用进行高级工程设计,则无法使用。

这是由于细小且高反应性的碳化硅颗粒会与玻璃反应产生二氧化碳,导致孔隙。 RSSC 和 GBSC-CMC 有一个共同的目标,即最大限度地增加硬质相,最小限度地减少软质相。在 RSSC 中,由于硅比碳化硅软,因此必须将金属硅含量降至最低。在 GBSC-CMC 中,由于玻璃比碳化硅更软,因此必须将玻璃含量降到最低。RSSC 和 GBSC-CMC 都以零孔隙率为目标。 然而,关键的区别在于,在GBSC-CMC中,没有像RSSC那样,由于反应烧结而在孔内析出新的SiC硬晶。

与 RSSC 不同,GBSC-CMC 基本上是嵌入钢网的碳化硅 (或氮化硼或氧化铝) 颗粒结构,利用独特的陶瓷成型工艺和玻璃/陶瓷颗粒相互作用优化 [29,30] 将紧密堆积的陶瓷颗粒阵列中的剩余孔隙填满玻璃。 即使玻璃仅占陶瓷体积的 16%,它本质上仍然是玻璃基复合材料。

2006 年申请的最初 GBSC-CMC 概念专利(第一代)中,基于技术发展的初级阶段,所声称的间隙分级陶瓷颗粒混合物有四种:

• 超粗:1-6 毫米。

• 粗粒:200-1000 微米,理想值为 400 微米。

• 中粒:20-200 微米,理想值为 50 微米。

• 细粒:1-20 微米,理想值为 5 微米。

• 玻璃:30-35 vol.%,理想值约为 32 vol.%。

实际上,由于超细碳化硅颗粒会与玻璃剧烈反应产生二氧化碳并产生内部孔隙,因此无法使用比 50 微米更细的颗粒。

为了克服这一问题,针对后来的几代 GBSC-CMC 开发了并逐渐改进了一种策略。 其次,使用比 400 微米粗得多的颗粒会导致非常差的防弹性能。 超粗颗粒既不适用于防弹也不适用于磨损应用。 对于防弹来说需要细颗粒,对于磨损来说,如此大的颗粒很容易从陶瓷基质中拉出。

在最初GBSC-CMC 概念专利 提供的示例中,没有使用超粗颗粒。 专利中引用的混合物大约为 60vol.% 粗粒,20vol.% 中粒和 20vol.% 细粒,从粗粒到中粒,再到细粒,粒径差异显著。 使用 20vol.% 细碳化硅是一个假设的概念,无法实际实现具有可行防弹性能的材料。 受到这些限制,对于第一代 GBSC-CMC,只能将玻璃含量优化到 30-32 vol.% 左右。

关于间断级配料,对于非玻璃粘合陶瓷来说,例如 RSSC ,优化间断级配料相对简单。 然而,如果玻璃没有优化,陶瓷颗粒和玻璃没有针对玻璃-陶瓷相互作用进行优化,就无法最大限度地减少玻璃含量和消除孔隙率。 使优化更简单的一个方面是,商业上可以买到各种粒径的碳化硅、氮化硼和氧化铝磨料,尺寸范围从几毫米到 10 微米左右。 低于 50 微米以下,随着粒径减小,磨料粉末成本呈指数级上升,这是因为研磨这些硬质颗粒的成本非常高,包括能量成本和清洗成本,需要去除磨损的研磨介质造成的污染。 低于 50 微米时,陶瓷-玻璃反应问题也会急剧增加。

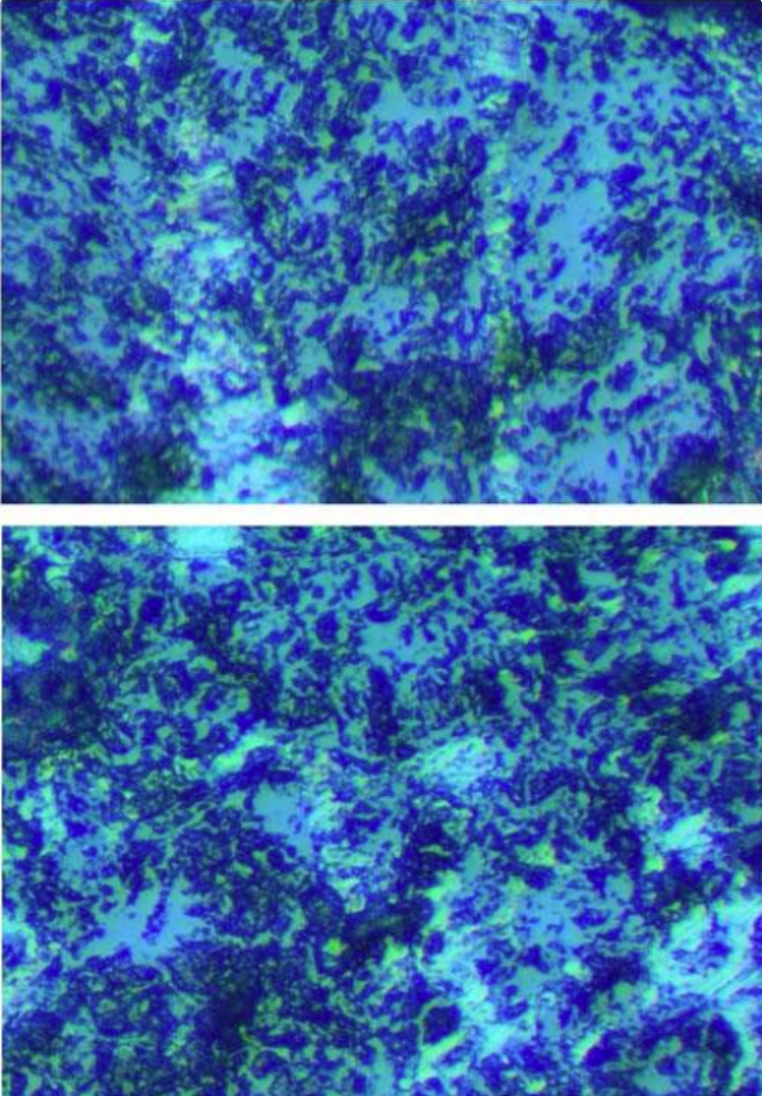

市售磨料粉末按照“目数”进行标准化分类,对应于相应的筛网筛孔目数。 磨料颗粒不是完美的球体,它们是各向异性的锯齿状颗粒,类似于碎玻璃碎片。 因此,它们不遵循理论球体堆积模型。 事实上,对于同一个“目”级别的颗粒,不同制造商的颗粒形状差异很大,会对堆积密度产生显着影响。 图 8.7 展示了 32 vol.% 玻璃的第一代 GBSC-CMC 的微观结构,展示了颗粒的锯齿状特征。

图 7 中,无论大小,陶瓷颗粒都明显呈锯齿状和角状,不是完美的球体。 这是因为,就像破碎和研磨玻璃一样,破碎和研磨脆性陶瓷粉末会将脆性材料碎裂成锯齿状碎片。 因此,对于任何新的磨料粉末,优化堆积混合物的必要性应该很容易理解。 这不仅与平均尺寸有关,还与尺寸分布的窄宽和颗粒形状的细微差异有关。

间断级配料是一个假设的概念。 真正的挑战是实现零孔隙低玻璃微观结构。 没有经过高度工程化的玻璃和最佳的玻璃-陶瓷相互作用,零孔隙最多只能达到约 32 vol.% 的玻璃含量。 要突破这一限制,需要优化玻璃化学成分和陶瓷-玻璃相互作用,以生产具有良好粘合的陶瓷颗粒 (玻璃-陶瓷结合)、零孔隙和良好粘合的钢网 (玻璃-钢结合) 的最小玻璃含量 GBSC-CMC。 玻璃化学成分的优化是一项复杂的任务,最终取得了成功 。

新的优化玻璃配方和细颗粒陶瓷-玻璃相互作用的技术解决方案使 GBSC-CMC 能够跳跃到第二代和最终第三代,其玻璃含量低至 12 vol.% (88% 陶瓷颗粒阵列) 并且最佳约为 16 vol.%,所有孔隙都由玻璃填充。 与第一代 GBSC-CMC 相比,玻璃含量降低了超过两倍。 从第一代到第三代,防弹性能提高了近四倍。

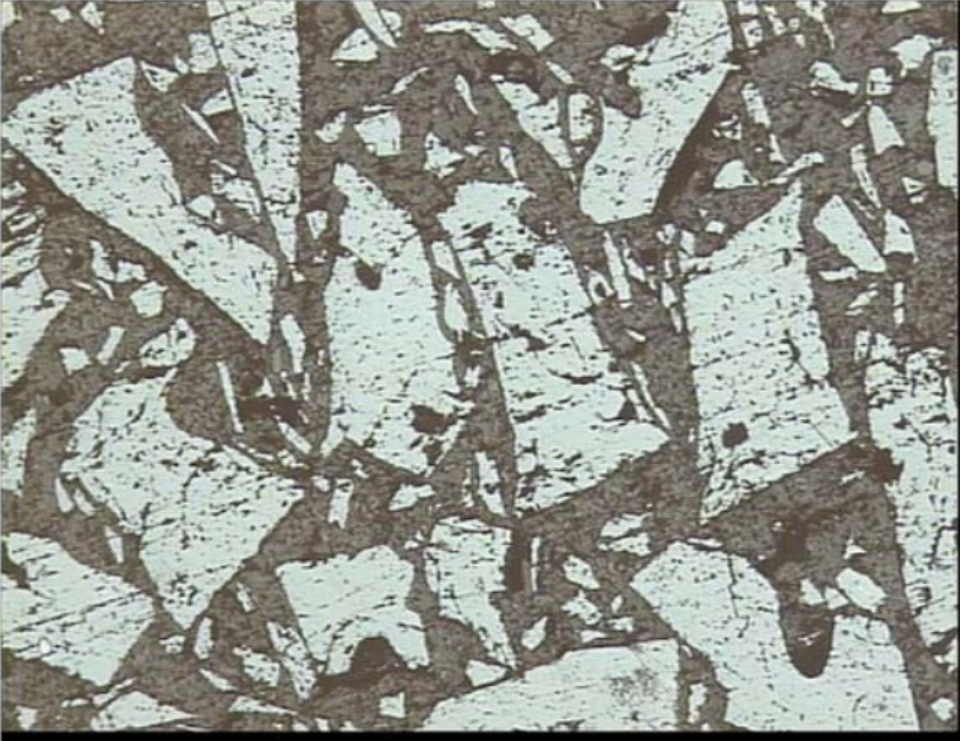

从概念上来说,GBSC-CMC 和 RSSC 有一些共同特征。 它们都包含碳化硅颗粒和一个二次孔隙填充相。 图 8 显示了 RSSC 的微观结构图像。